名著「ザ・ゴール」は、何の"ムダ"をへらす物語か?

[ひとことで言うとこんな記事]

- "ムダ"を減らす以前に大事なことがわかります

- 「ザ・ゴール」がどんな"ムダ"を減らす物語だったかをまとめています

[今回紹介する本]

[こんなひとにおすすめ]

- "効率化"といわれても、どこを何したらいいかわからない という方

- "ムダ"と呼ばれるものを実際にどう減らしていったかという例をみてみたい方

以前ご紹介した「リーン開発の本質の7つのムダ」と絡めてご紹介しようと思います。

仕事に潜む7つの”ムダ”を学ぼう 「リーン開発の本質 〜原則1:ムダをなくす(Eliminate Waste)〜」

[目次]

- 【前提1】何のために"ムダ"を減らす?

- 【前提2】どこの"ムダ"を無くす?

- 【実例】「ザ・ゴール」に掲載している"ムダ"減らし

- 【最後に】 ボトルネックを見つけるのに有効な手法をいくつか紹介

【前提1】何のために"ムダ"を減らしていく??

効率化・改善の目的は??

主人公は、上司に「工場を 効率化・改善 しないと、潰すよ!」という無茶苦茶な上司の指示から始まります。

主人公は、再開した恩師の方との会話で以下のようなやりとりをします。

おおよその会話

主人公:「ロボット導入で36%効率化されました!」

恩師 :「おーそれだけで 収益 が36%もよくなったのか!」

主人公:「収益は上がっていません」

恩師 :「おーじゃあ、 人件費 は減ったのか?」

主人公:「人件費は減っていません」

恩師 :「おーじゃあ、 仕掛り・在庫 は減ったのか?」

恩師 :「ロボット導入でむしろ増えたのでは?」

恩師 :「そんな状態で、結局納品遅れているんだろう?」

主人公:「…」

主人公の考えている効率化と、恩師の考えている効率化という言葉の認識が違いそうですね。

現状の工場を表す指標に疑問を抱いた主人公は、基本に立ち返り 会社の目標は「お金を儲けること」 という基本に立ち返り、 効率化・改善 を実施していくこととしています。

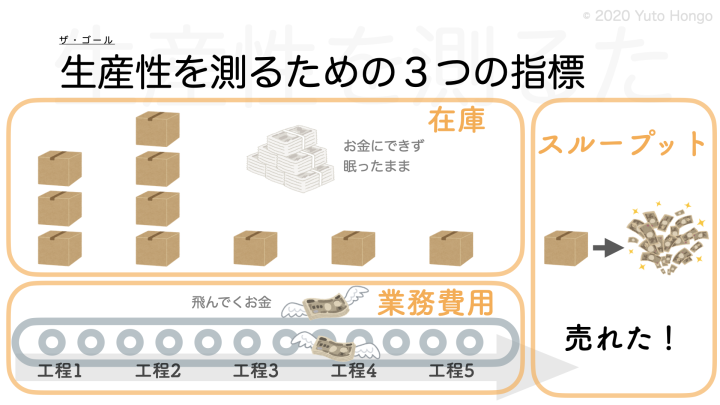

生産性を見るための3つの指標の紹介

お金を儲けること を目的に、工場の生産性を以下の指標によって見ることとしています。

1. スループット

「在庫の販売を通じて、お金を生み出す割合のこと。 」とあるが、簡単に考えるなら 一定期間でどれぐらいお金を生んでいますか? と考えればいいと思います。

2. 在庫

「販売しようとするものを仕入れる・購入するために投資したお金すべて」とあるが、簡単に考えるなら まだ販売までたどり着いていないモノをどれくらい抱えていますか?ということですね。

3. 業務費用

「 在庫 を スループット に変えるために費やすお金」ということです。プロセスにかかるコスト といってもいいでしょう。

3つの指標のまとめ

- スループット:↑ 向上させたい

- 在庫:↓ 少なくしたい

- 業務費用:↓ 減らしたい

この本は スループットを向上し、在庫と業務費用のムダをへらす物語 ということです

【前提2】どこの"ムダ"を無くすか?

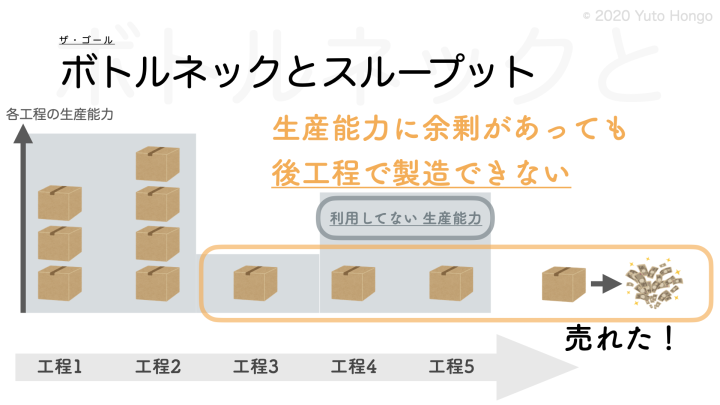

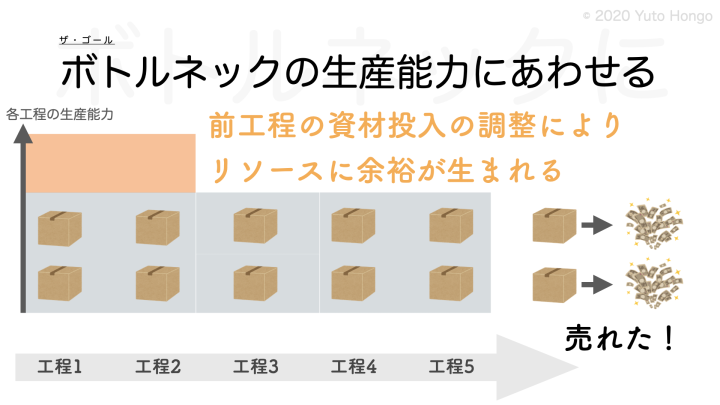

スループットを決定するものは、ボトルネックの生産能力!大事なのは全体最適

上記画像を見てみてください。 ボトルネックとなっている工程のパワーを上げない限り、絶対にスループットは上がりません!

あなたが改善したい業務があるとして、それが スループットを向上させることになるかを意識しなければ、成果に結びつくことは無い でしょう。

リーン開発の本質にも 「原則7:全体を最適にする」という記述がありますね。

【実例】ザ・ゴールに掲載している"ムダ"減らし

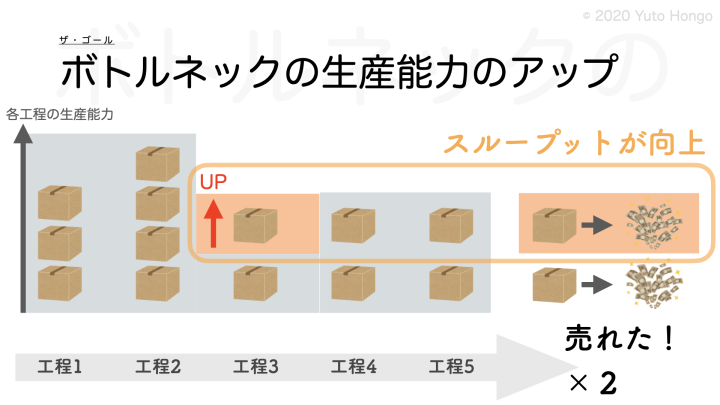

1.ボトルネックの生産能力をアップ

実施したこと

【前提2】でもお話した通り、スループットはボトルネックの生産能力と等しくなってしまいます。

- 他工程とは違い、人材をやりくりしながら昼休みも稼働

- 仕掛り在庫が多くなってしまっている工程に関して、外注して生産能力をアップ

[懸念点]

生産するにあたり、業務費用が増加する。しかし 在庫を抱えてしまっているムダ ⇄ 業務費用の増加 のトレードオフ を判断し、在庫のムダを排除することを選択。

生産性を示す3指標の変化、良かったこと

- スループット:↑向上 (改善:ボトルネックの生産能力を上げたため)

- 在庫・仕掛り:↓減少 (改善:ボトルネックより 前工程で作りすぎていた在庫 が減ったため)

- 業務費用 :↑増加 (悪化:在庫のムダを減らすほうが良いと判断)

何の"ムダ"を減らした?

- 【未完成の作業のムダ(在庫のムダ)】

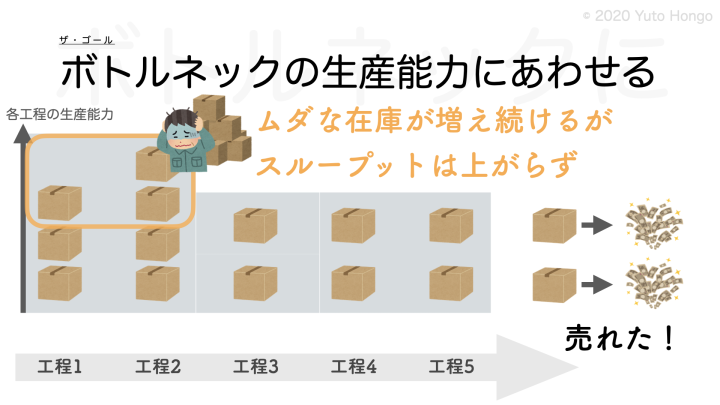

2.ボトルネックの生産能力を基準に資材投入を調整する

実施したこと

続、【前提2】でもお話した通り、スループットはボトルネックの生産能力と等しくなってしまいます。

- ボトルネックの生産能力にあわせ、投入する資材の量を調整することで 前工程でムダに在庫を作らせない

生産性を示す3指標の変化、良かったこと

-

スループット:→維持

-

在庫・仕掛り:↓減少 (改善:ボトルネックより 前工程で作りすぎていた在庫 が減ったため)

-

業務費用 :→維持

-

人的リソースに余剰が生まれた

何の"ムダ"を減らした?

- 【未完成の作業のムダ(在庫のムダ)】

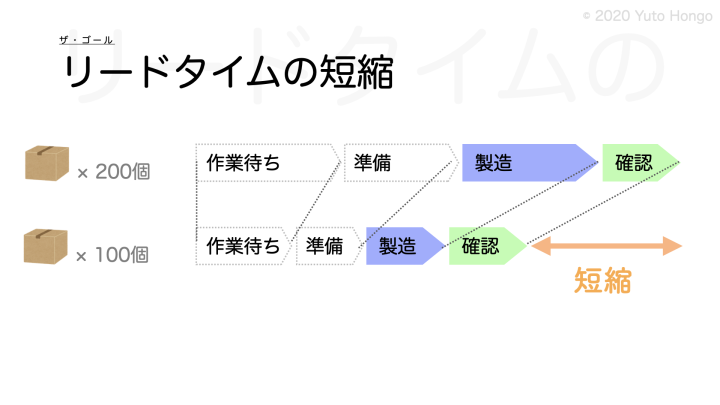

3.リードタイム短縮のためバッチ短縮

実施したこと

1度に生産する量(バッチサイズ)を小さくすることで、製造前に準備が必要な時間を短縮した。

上記のようにバッチサイズを小さくすることで、待ち時間や製品製造前の準備自体を短縮することに成功しています。

[懸念点]

バッチサイズを小さくする懸念点としては、 製品製造前の準備の回数が増えてしまう ということです。

「2.ボトルネックの生産能力を基準に資材投入を調整する」によって生んだ 人的リソースの余剰 を、増えた製造前準備にあてることで、業務費用を上げることなく実現しています。

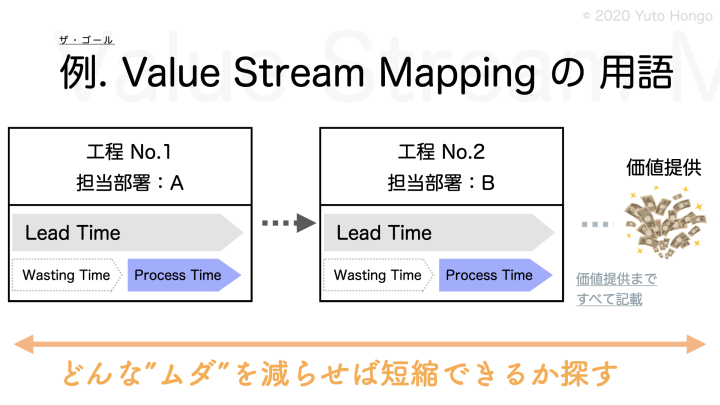

[付録]

プロセス上の"ムダ"を見つける際に利用されるValue Stream Mappingという手法がありますが、そこでも利用される可視化手法も参考に掲載しておきます。

生産性を示す3指標の変化、良かったこと

-

スループット:↑向上 (改善:バッチサイズを小さくすることで、時間短縮)

-

在庫・仕掛り:→維持 (?改善してるはず)

-

業務費用 :→維持 (以前生んでいた余剰リソースで補充することで維持)

-

前工程の時間短縮により、 後工程で発生していた待ち時間の短縮

何の"ムダ"を減らした?

- 【未完成の作業のムダ(在庫のムダ)】(?改善してるはず)

- 【待ちのムダ、遅れのムダ(手待ちのムダ)】

【最後に】 ボトルネックを見つけるのに有効な手法をいくつか紹介

というわけで、記事を通して伝えたかったのは ボトルネックを見つけ、スループットを向上するために"ムダ"を減らしていこう ということです。

「ボトルネックを見つけるにはどうすればいいんだ!」 という方もいらっしゃると思います。いくつか紹介したいと思います。

Value Stream Mapping

本文中でも紹介しましたが、 各工程/作業が価値を生むまでの流れを1つにまとめてみる手法 です。

「ここはWasting Timeが長いから、 __【待ちのムダ】__が多いなぁ〜」

「ここ担当者が代わる代わるすぎて、コミュニケーションコスト多くない? 【引き継ぎのムダ】 の可能性あるよね」

「ここの作業時間めっちゃ長いから、根本的に手法を見直さないと〜」

上記のような会話を ステークホルダー全員と共有することで、共通の問題意識を持つことができる 手法となっています。

かんばん方式(カンバン・KANBAN)

各工程に、どれだけの在庫が滞在しているかをひと目でわかるタスク管理手法 です。

上記手法が掲載している参考本

以下本に記載されているので、おすすめです。

[今回紹介した本]

【お願い】

- 「ここ、こう表現したほうがよいよ〜」「ここ、間違っているよ〜」などございましたら、お問い合わせください!

__一緒に様々なことを学んでいく仲間を募集__しています。

このサイトのお問い合わせなどからご連絡いただけると幸いです。